Ein Haus aus Stroh

Ein Bericht von Katja Richter

Bauen mit Beton belastet das Klima. Bei einem Strohballenhaus sieht die Bilanz ganz anders aus. Die traditionelle Bauweise könnte die Bauwende vorantreiben.

Vor der großen Fertigungshalle im Freiburger Industriegebiet türmen sich Stapel aus gepressten Strohballen. Das Sonnenlicht fällt auf die goldgelben Halme und das Material fühlt sich überraschend warm an, die Hand möchte gerne etwas verweilen. Aber schon hebt ein Gabelstapler die pieksigen Quader an und fährt sie mit surrendem Motor tiefer in die Halle hinein, Strohhalme knirschen unter seinen Rädern. Kaum ist die Fuhre neben einer kleinen Gruppe von Zimmerleuten abgeladen, wendet das Fahrzeug und holt die nächste Ladung.

Auf dem Boden der Werkstatt liegt ein überdimensionales Holzregal aus dicken Kanthölzern. Zimmermeister Markus Wolf und einer seiner Kollegen bugsieren gerade gemeinsam einen der Strohballen in das erste Fach der Holzkonstruktion. Eingesteckte Metallbleche rechts und links helfen beim korrekten Einsetzen. «Das wird eine der Wände für unser nächstes Bauprojekt, diesmal ein Einfamilienhaus», erklärt Wolf, einer der Geschäftsführer der genossenschaftlich geführten «Zimmerei Grünspecht».

Eine junge Frau in Arbeitskleidung und Wollmütze springt auf den kratzigen Kubus und beginnt mit den Füßen zu stampfen, bis sich das Bündel fest in den Rahmen gedrückt hat. «Früher wurden die Strohballen erst auf der Baustelle in das schon stehende Holzständerwerk eines Gebäudes gepresst. In der Horizontalen benötigt man aber deutlich weniger Kraft und Zeit. Das macht das Bauen wirtschaftlicher und wetterunabhängiger.» Wolf ist ein überzeugter Verfechter der Strohballenbaus. Sein erstes Wohnhaus mit dem ungewöhnlichen Material hat er 2019 errichtet, seitdem haben die Grünspechte zwanzig Strohballenprojekte fertiggestellt. Neben Ein- und Mehrfamilienhäusern entstanden auch ein Vereinsgebäude sowie ein Pavillon auf der Landesgartenschau.

Vorproduzierte Elemente sparen Zeit

Ein Geselle mit Undercut und traditioneller Kluft holt mit dem Kettenkran den nächsten Strohballen heran, löst den schweren Karabiner vom Bindeseil, und schon ist der Ballen für den Einbau bereit. Markus Wolf beobachtet zufrieden die Arbeit: «Mittlerweile können wir alle Bauteile, wie beispielsweise die Wände, in der Zimmerei vorproduzieren. Unsere langjährigen Erfahrungen aus dem herkömmlichen Hausbau lassen sich hier gut übernehmen. Durch das systematische Vorelementieren haben wir das innovative Bauen mit Strohballen ein gutes Stück vorangebracht.» Ein offenes Lachen breitet sich in seinem Gesicht aus und lässt den Mittfünfziger ziemlich glücklich wirken: «Das ist das Tolle bei uns: Wir probieren immer wieder etwas Neues!»

Schnell ist die erste Wand mit Strohballen gefüllt und wird vom Kettenkran an die Hallenseite manövriert. Am nächsten Tag sind alle Wände und Dachteile fertiggestellt, mit einem Sattelschlepper geht es zur Baustelle. Per Kran schweben die schweren Gewichte eins nach dem anderen an ihre Position. Alle packen mit an, jeder Handgriff sitzt. Nach nur zwei Tagen ist das Haus fertig montiert und bereit für den Ausbau.

In Freiburg und Umgebung sieht man schnell, wo die Grünspecht-Zimmerleute am Werk sind: Ein überdimensionaler Holzspecht mit grünem Gefieder und rotem Kopf klemmt als weithin sichtbares Markenzeichen an ihren Baustellen. Ökologische Sanierungs- und Umbauarbeiten an Wohngebäuden sind seit jeher das Kerngeschäft der 1984 gegründeten Zimmerei, aber auch Neubauten wie Geflüchtetenunterkünfte oder Baugruppenprojekte.

Die Strohbau-Pioniere haben meine Sichtweise auf das Bauen und auf das Leben allgemein von Grund auf verändert.

Gebäude aus Strohballen gehören erst seit wenigen Jahren zum Repertoire der Zimmerei. «Im Jahr 2018 kam ich mit einer sehr beeindruckenden Baugruppe in Kontakt, die ihre acht Wohneinheiten in Strohballenbauweise realisieren wollte.» Das Interesse des Holzbauexperten Wolf war geweckt: «Ich organisierte Exkursionen für unser Team und die Teilnahme an Fachgesprächen und Kursen. Im Ökodorf «Sieben Linden» in Sachsen-Anhalt nahmen wir an einem Planungsworkshop teil. In diesen wenigen Tagen hat sich mein Blick auf das Bauen, aber auch auf unsere Lebensweise, unseren Wasserverbrauch und unsere Gewohnheiten von Grund auf verändert. Das war für mich ein Schlüsselerlebnis.»

Ökologisch bauen in der Genossenschaft

«Es braucht Leute, die bereit sind, von sich aus Verantwortung zu übernehmen.» Markus Wolf scheint so jemand zu sein. Seit 15 Jahren ist er mit zwei Kollegen im Vorstand der Genossenschaft. Dabei hatte er erst 1998 nach seiner Zimmererlehre in Thüringen als junger Geselle bei Grünspecht angefangen. «Ich wollte damals gar keine Karriere machen, das war nie mein Ziel», schmunzelt er, und man glaubt dem Mann mit dem lässig gebundenen Pferdeschwanz sofort, dass er sich selbst nicht über die Maßen wichtig nimmt. Als Markus Wolf 2001 die Meisterschule abgeschlossen hatte, fiel der Grünspecht-Gründer wegen gesundheitlicher Probleme für längere Zeit aus: «Burn-out würde man das heute nennen», reflektiert er. Die Pionierarbeit hin zu einer ökologischeren Bauweise war mühselig und kräftezehrend. Der Betrieb geriet in eine wirtschaftliche Schieflage. Wolf setzte sich mit einigen Kollegen zusammen, um eine Zukunftsperspektive zu entwickeln, und wird seitdem regelmäßig in den Vorstand gewählt.

Heute halten alle der rund 50 Mitarbeitenden sowie einige Ehemalige Anteile an der Genossenschaft und sind jeweils in die diversen Arbeitsschritte des Betriebs eingebunden. Das entlastet die Einzelnen und schafft Freiräume, um sich auszuprobieren – und ein Arbeitsumfeld, das sich positiv auf die Motivation, die Gesundheit und das Endprodukt auswirkt.

Trumpfkarte Stroh

Hört man Markus Wolf, wie er beim Rundgang durch die Werkhalle über das Bauen mit Strohballen referiert, denkt man schnell an die fabelhafte Wollmilchsau, die auch noch Eier legen kann. Der traditionelle Baustoff erfüllt alle klimarelevanten Parameter: Er ist nachwachsend, regional, wärmedämmend, schadstofffrei und klimapositiv. Der Zimmermeister klopft auf einen der Ballen, der Ton ist satt und dumpf. «Unser Stroh bekommen wir von der Schwäbischen Alb. Durch Zufall entstand dort der Kontakt zu einem Landwirt, der es ursprünglich als Pferdefutter in die Arabischen Emirate verkaufen wollte.» Um den Transport möglichst effizient zu gestalten, entwickelte er eine Maschine, mit der das Stroh exakt auf Palettenmaße gepresst werden konnte. Nachdem die Geschäftsbeziehung scheiterte, stand die Maschine jahrelang still. «Jetzt liefert uns der Bauer Ballen mit genau den Maßen, die wir brauchen.» Solange Getreide für die Nahrungsmittelproduktion angebaut wird, fällt das Material Stroh als landwirtschaftliches Nebenprodukt an. In Deutschland ist es selbst nach Abzug der Mengen für Tiereinstreu oder zur Sicherung der Bodenqualität im Überschuss vorhanden. Da der Markt regional organisiert ist und wenig Daten hierzu vorliegen, gibt es nur Schätzungen über die Mengen, die einer weiteren Nutzung zugeführt werden – nach Angaben des Deutschen Biomasseforschungszentrums handelt es sich um einen Nischenmarkt.

An einer aufgestellten Musterwand mit zwei Fenstern demonstriert Wolf die verschiedenen Schichten des Aufbaus und Variationsmöglichkeiten: «Die Vorderseite zeigt den Innenraum mit Lehmputz und die mögliche gestalterische Vielfalt.» Eine Laibung ist weich gerundet, die andere kantig ausgeführt. Der Putz ist feinkörnig und sorgt für eine individuelle Struktur. Die Windungen einer dünnen Wandheizung sind zu sehen. Auf der Rückseite ist die kleine Hauswand jeweils halbseitig mit Holz und regenfestem Kalkputz bedeckt.

«Der Strohballen ist der einzige wandbildende Dämmstoff, der direkt verputzt werden kann. Man benötigt kaum industriell gefertigte Plattenwerkstoffe als Putzträger», erklärt Wolf den entscheidenden Unterschied zum losen Strohhäcksel als Dämmmaterial. «Das Stohhäcksel wird wie jeder andere Einblasdämmstoff zwischen zwei Platten eingebracht und ist für mich keine wirkliche Innovation.» Fachgerecht verbaut, hat der verdichtete Baustoff von Natur aus gute Dämmwerte – eine Wand mit den üblichen 42 Zentimetern Dicke erreicht sogar Passivhausstandard. Dadurch verbrauchen die Gebäude weniger Heizenergie und produzieren weniger klimaschädliche Treibhausgase. Ein atmungsaktiver Lehmputz ist der ideale Partner für den trockenen Baustoff und wird auch von der Kundschaft wegen des angenehmen und gesunden Raumklimas vorrangig gewünscht. «In den vier Zentimetern Lehmputz hält problemlos ein Nagel für Bilder, Lampen oder Uhren», nimmt Wolf eine der Standardfragen vorweg. Auf schwerere Lasten, etwa für eine Küche, könne man von vornherein reagieren und eine stabile Holzplatte in den Untergrund einplanen.

Auch auf die gängigen Vorurteile «Feuer, Feuchte, Viecher», die beim Thema Stroh schnell ins Feld geführt werden, reagiert er gelassen. Im Gegensatz zu lockerem Stroh sind die Halme in diesem Spezialballen so dicht verpresst, dass kein brandfördernder Sauerstoff eindringen kann. Fachgerecht verbaute Strohballen gehören EU-weit zur Brandschutzklasse «normal entflammbar», wie auch Holzfußböden oder Dachpappe. Die mehrere Zentimeter dicke, geschlossene Putzschicht hält das Material im Innenraum trocken und frei von Schädlingen. Mit einer geeigneten Verkleidung sind Strohballen auch in Außenbauteilen unproblematisch, ein verbreiterter Dachvorsprung schützt die Fassade zusätzlich bei extremen Wetterereignissen. Und regelmäßige Stichproben zeigen, dass die Furcht vor möglichen Pestizidrückständen unbegründet ist.

Positive Gesamtbilanz

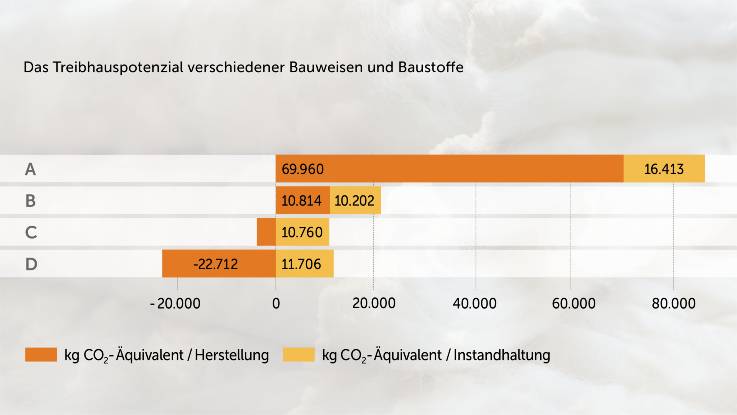

Besonders hervorzuheben ist die positive Klimabilanz der verbauten Strohballen – ganz im Gegensatz zu den energieintensiven Baustoffen Zement, Glas oder Stahl, die den Bausektor zu einem der großen Klimatreiber machen. Laut dem Bonner Bundesinstitut für Bau-, Stadt- und Raumforschung war die Baustoffindustrie einschließlich ihrer Zulieferer 2014 für rund 22 Prozent des Kohlendioxids in Deutschland verantwortlich. Auch wenn an neuen, weniger CO2 emittierenden Verfahren geforscht wird, bleibt das Problem, dass Bauweisen wie Stahlbeton und vollverglaste Fassaden mit einem immensen Ressourcenverbrauch verbunden sind. Und der nachwachsende Rohstoff Holz reiche als Baustoff nicht für die gesamte Menschheit aus, so der Architekt Werner Sobek. Holz könne nur ein Zehntel der über 60 Gigatonnen an weltweit benötigten Baustoffen decken, wie er im ersten Band seiner Trilogie «non nobis – über das Bauen in der Zukunft», einer globalen Bestandsaufnahme unserer gebauten Umwelt, analysiert.

Ohne einen radikalen Wandel wird der enorme Bedarf an Baustoffen weiter steigen.

Hier bietet Stroh als Baumaterial eine zusätzliche Alternative, die zudem wie Holz zu den natürlichen CO2-Senken zählt. Wie alle grünen Pflanzen hat das Getreide während seines Wachstums durch Photosynthese Kohlenstoff aus der Luft in seinen Zellen gespeichert. Da die getrockneten Halme in den Wänden fest verbaut sind, bleibt der Kohlenstoff dauerhaft gespeichert und gelangt nicht wieder zurück in die Atmosphäre, wie es beim Verrotten oder Verbrennen der Fall ist. «Um Ressourcen zu sparen, müssen wir in Zukunft kreislauffähig bauen und die Materialien so oft wie möglich wiederverwenden», betont auch Markus Wolf.

Stroh ist in vielen Kulturen als traditionelles, weil günstiges und gut verfügbares Baumaterial bekannt. Bereits bei historischen Fachwerkgebäuden wurde es als Lehm-Stroh-Gemisch verwendet. Mit der Entwicklung dampfbetriebener Strohballenpressen entstanden Ende des 19. Jahrhunderts im nordamerikanischen Nebraska erste Bauten aus Strohballen: Aus Mangel an Bauholz setzten Siedler die rechteckigen Quader wie Mauersteine aufeinander. Einige der Häuser sind heute noch bewohnt und in gutem Zustand.

Sollte es eines Tages doch zum Rückbau kommen, können sämtliche Materialien getrennt recycelt werden. «Um das mal zu demonstrieren, haben wir unsere alte Musterwand wieder in ihre Einzelteile zerlegt.» Wolf zeigt auf eine Palette, auf der säuberlich sortiert Bauholz, Schrauben, Lehm in Kübeln und trockenes Stroh in Säcken liegen. Er hält ein sauberes Netz aus Kunststoff gegen den Himmel: «Sogar das Armierungsgewebe aus dem Lehmputz können wir noch mal verwenden!» Kein Vergleich zu den vielen herkömmlichen Verbundbaustoffen, die nach einem Abriss direkt auf dem Sondermüll landen.

Geförderter Strohballenbau in Frankreich

Die Höhe der Strohhäuser war anfangs aus Stabilitätsgründen begrenzt, da die statischen Lasten über die Ballen abgetragen wurden. Im Laufe der Zeit entwickelte sich das Bauprinzip einer tragenden Holzkonstruktion, die ausgefacht wird und die Gewichtslasten von Dach und Decken aufnimmt. Dadurch konnte höher gebaut werden. Anfang der 1920er-Jahre entstanden in Frankreich die ersten Strohballenbauten Europas. Bis heute ist das Land mit über 10.000 Gebäuden, darunter Mehrfamilienhäuser mit bis zu sieben Stockwerken, Vorreiter. Die Regierung in Paris fördert das umweltfreundliche Baumaterial und schulte 4.000 Handwerkerinnen und Handwerker entsprechend. Zahlreiche öffentliche strohgedämmte Gebäude schufen Vertrauen in der Baubranche. Deutschland zog erst 2002 nach, ihre baurechtliche Zulassung erhielt die Bauweise aus gepresstem Stroh 2006.

Der Druck, klimaneutral zu bauen, ist noch nicht groß genug.

Heute stehen laut dem Fachverband Strohballenbau Deutschland (FASBA) hierzulande rund 1.750 Wohnhäuser, Pavillons und Gemeindezentren, jedes Jahr kommen etwa 50 neue Gebäude dazu. Warum die Nachfrage in Deutschland trotz langsam steigender Projektzahlen nach wie vor nur schleppend vorangeht, hat für Adina Lange, Vorstandsmitglied des FASBA, mehrere Gründe: «Die allgemeine Skepsis bei Bauwilligen und unter Planenden ist nach wie vor weitverbreitet. In Ausbildung und Studium wird das Wissen über den Strohballenbau nicht umfassend vermittelt, und der Druck, im Wohnungsbau CO2-neutral zu bauen, ist immer noch nicht groß genug.» So mache beispielsweise die neue KfW-Förderung keinen Unterschied zwischen dem Bauen mit Styropor oder mit nachwachsenden Rohstoffen. «Auch auf den Bauämtern sehen wir mangelndes Wissen und wenig Risikobereitschaft, es trotzdem zu wagen, wenn die jeweilige Landesbauordnung das Bauen mit Strohballen noch nicht vorsieht.» Auch wenn in anderen Bundesländern bereits erfolgreich damit gebaut wird.

Dem Wissen um die immensen Vorteile des Baustoffs Stroh und dem Willen, etwas gegen den Klimawandel zu tun, steht der Markt gegenüber, auf dem letztlich finanzielle Aspekte entscheiden. Noch bildet der Preis für verursachtes CO2 nicht die tatsächlichen Kosten der Umweltschäden herkömmlicher Bauweisen und verwendeter Energieformen ab. «Die Gewinnmargen für Beton sind offenbar immer noch hoch», meint Markus Wolf. Selbst bei ein paar Prozent weniger könnten die Hersteller bessere Preise anbieten als für das Nischenprodukt Stroh. Es gelte also, optimistisch zu bleiben für die nächste Preisrunde und den Baustoff Stroh weiter bekannt zu machen.

Zu viele Regelwerke bremsen Innovationen aus

Hemmend wirkt sich für den Freiburger Unternehmer auch die Überregulierung im deutschen Baurecht aus: «Wir erleben bei Grünspecht seit den 1980er-Jahren einen zunehmenden Aufwand bei Bauprozessen durch Regelwerke, Richtlinien, Zulassungen und Prüfzeugnisse. Meines Erachtens treibt die Baustoffindustrie diesen Trend zum Teil selbst voran, indem sie Marktzugangsbarrieren für einfache und innovative Lösungen fördert», sagt er. In der Folge mache man sich als Ausführender von Bauleistungen haft- und angreifbar, wenn man neue Wege ausprobiere. Dadurch werde der Mut gebremst, einfach mal was zu riskieren, bedauert Wolf.

Seiner Begeisterung tut das hingegen keinen Abbruch – und unterstützend wirkt der Rückhalt Gleichgesinnter. «Seit 2019 sind wir aktives Mitglied im FASBA, einem kleinen, aber agilen Verband, in dem sehr engagierte Menschen bereits viel Grundlagenarbeit geleistet haben», zollt Markus Wolf der Arbeit der Wegbereiter Respekt. Grünspecht gehört zu den größten Zimmereien im Verband. Dazu komme für ihn das beflügelnde Gefühl, Teil einer Bewegung zu sein, die wirklich etwas verändern kann.

Die Bauweise mit Strohballen rückt zunehmend in den Fokus – das beflügelt die Strohbau-Szene enorm.

Zimmerer Wolf findet in der Arbeit mit Stroh und Lehm auch eine berufliche Befriedigung: «Wir sind Handwerker, und für uns ist entscheidend, welches Material wir in der Hand haben. Das gelbbraune Stroh mit seinem natürlichen Geruch und dem leisen Rascheln ist für uns Zimmerleute natürlich etwas ganz anderes, als mit Ganzkörperschutzanzug und Atemmaske Glaswolle zu verarbeiten oder Styropor, dessen weiße Kügelchen überall haften bleiben.»

Der Funke springt offenbar auch auf den Handwerkernachwuchs über: «Wir bekommen jede Woche ein bis zwei Anfragen für Praktika und monatlich Bewerbungen auf eine Stelle. In den Bewerbungsschreiben wird regelmäßig die nachhaltige, umweltfreundliche und gemeinschaftliche Arbeitsweise bei uns hervorgehoben.» Oft möchten die Bewerberinnen und Bewerber mehr über den Strohballenbau erfahren. Ein gutes Betriebsklima und ein Beruf mit ökologischer Verantwortung werden so zur wirksamen Prophylaxe gegen den Fachkräftemangel.

Neue Projektideen helfen dem experimentierfreudigen Handwerksmeister über frustrierende Tiefs hinweg. Auf einem der übrig gebliebenen Strohballen in der Produktionshalle breitet er Baupläne und Fotos aus. Zwei aktuelle Anfragen zur seriellen Sanierung von Gebäuden mit strohgedämmten Fassaden- und Dachelementen versprechen eine weitere Anwendung für sein Lieblingsmaterial. Statt Verbundsysteme aus Kunststoff einzusetzen, werden die alten Häuser bald in eine kuschelige Schicht aus Stroh gehüllt: «Es gibt nichts Besseres!»

-

Baustelle Beton

Die moderne Zivilisation basiert förmlich auf Beton. Der Baustoff sorgt jedoch für Ressourcenschwund, Flächenversiegelung und riesige CO₂-Emissionen.

-

Mit Lehm und Stroh

Natürliche Materialien, traditionelles Wissen: wie die mexikanische Architektin Alejandra Caballero Cervantes seit Jahrzehnten erdverbunden baut.