Auf dem Weg zum Ananaspapier

Ein Bericht von Julia Graven

Wenn es nach einem Start-up aus Hannover geht, könnten viele Bäume bald stehen bleiben. Es will Papier und Pappe aus Pflanzenresten herstellen.

Als Niklas Tegtmeier 2018 durch Costa Rica reiste, sah er sie zum ersten Mal, die Plantagen mit den krautigen, ausladenden Pflanzen, links und rechts der Straßen durch das Landesinnere. Ananas, so weit das Auge reicht. Die Pflanzen stehen dermaßen dicht, dass ihre spitz zulaufenden, harten Blätter sich gegenseitig den Platz streitig machen. Und inmitten des Blattwerks, etwa einen Meter über dem Boden, thront auf jeder Pflanze eine Ananas. Doch um die süße Frucht soll es in dieser Geschichte gar nicht gehen – sondern vielmehr um das Grünzeug, das übrig bleibt, wenn die Arbeiterinnen und Arbeiter auf den Plantagen die Ananas geerntet haben und die Früchte kartonweise in die Welt verschifft sind.

Als Tegtmeier wieder in Deutschland war, stellte er zusammen mit anderen Studierenden im Rahmen der studentischen Sozialunternehmer-Initiative «Enactus Germany» einen Plan auf: Sie wollten aus den Ananasblättern, die im Fachjargon als agrarischer Reststoff gelten und in Costa Rica nach der Ernte einfach verbrannt werden, Zellulose für die Papierindustrie herstellen.

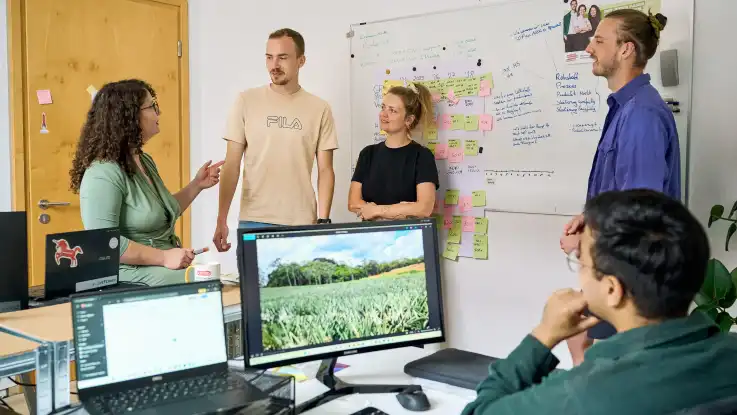

Zwischen 2018 und 2021 widmeten sich Teams von Studierenden zunächst ehrenamtlich der Aufgabe, Pflanzenreste zu Papier zu verarbeiten – nicht im sonnigen Costa Rica, sondern auf dem Maschinenbau-Campus der Leibniz Universität in Garbsen bei Hannover. 2022 wird dann aus dem Uni-Projekt ein richtiges Unternehmen, die «eco:fibr GmbH», angeführt von einem Viererteam: Neben Tegtmeier, der Pflanzenbiotechnologie studiert und im Labor das Sagen hat, sind das Merit Ulmer-Kasak, die selbstbewusste CEO, auch für den Vertrieb zuständig; Julian Kolbeck, Maschinenbauer und Lieferketten-Experte; und Michelle Spitzer, die Frau für das Nachhaltigkeitsmanagement. Was sie aus dem Uni-Projekt mitgenommen haben, ist der Wille, etwas Positives zu bewirken. «Wir alle haben das Ziel, einen Mehrwert für die Ananas-Anbauregion zu schaffen», sagt Tegtmeier.

Grüne Alternative zu konventionellem Zellstoff

«Turning waste into purpose» – diese Aufgabe hat sich das junge Start-up gestellt. Es will die immer wieder anfallenden Massen an Reststoffen weiterverwerten: Gut für die Umwelt, denn das aktuell gängige Verbrennen der Reste stellt ein riesiges Problem dar. Stattdessen will man bei eco:fibr aus den Blättern der Ananaspflanzen, die nach der Ernte zurückbleiben, eine Alternative zu konventionellem Zellstoff aus Holz herstellen. Für welche Produkte der Ananaszellstoff ideal passen könnte, das wird sich erst zeigen, wenn die Produktion anläuft und die hergestellten Papiere oder Kartonagen getestet werden können. Künstlerpapiere, Faltschachteln, Pappkartons? «Alles denkbar», sagt Tegtmeier.

Merit Ulmer-Kasak, grüne Brillenfassung, grüne Stoffhose, grüne Handyhülle, holt aus dem Stoffbeutel, den sie zu unserem Treffen an der Uni Hannover mitgebracht hat, drei runde, tellergroße Blätter Ananaspapier. Eines ist hellbraun mit deutlich sichtbaren dunklen Fasern, eines ist etwas heller und weniger gesprenkelt. Das dritte sieht aus wie weißes Kopierpapier aus dem Büro. Daneben legt sie einen Zellstoffklumpen, der an ein Taschentuch erinnert, das versehentlich mit in die Waschmaschine geraten ist. Solchen Zellstoff wollen sie in Costa Rica in der Nähe der Ananasplantagen herstellen und dann getrocknet und gepresst in handelsüblichen Ballen dorthin liefern, wo Papierhersteller sitzen.

Warum das sinnvoll ist, kann Ulmer-Kasak mittlerweile routiniert erklären – schließlich hat sie die Idee schon zigmal bei Gründerwettbewerben, Pitches und Preisverleihungen vorgestellt. Zunächst einmal müssen für Ananaspapier keine Bäume gefällt werden. Hinzu kommt: Es wird aus Abfällen der Nahrungsmittelproduktion hergestellt, verbraucht also keine Flächen, auf denen auch Mais oder Getreide wachsen könnte. Und schließlich können CO2-Emissionen vermieden werden, weil die landwirtschaftlichen Betriebe die Reststoffe nicht mehr verbrennen müssen.

Ananas für deutsche Supermärkte

Die Ananas, einst Symbol für Exotik und Luxus, ist heute zur erschwinglichen Massenware geworden. Für Costa Rica besitzt die Frucht eine immense Bedeutung – das zentralamerikanische Land ist der mit Abstand größte Exporteur von frischer Ananas auf dem Weltmarkt: Im Jahr 2022 wurden dort fast drei Millionen Tonnen auf einer Fläche von rund 40.000 Hektar produziert. Auch wenn Costa Rica mit seinen Nationalparks und einer fortschrittlichen Umweltpolitik als Ökoparadies gilt, ist der Anbau des Exportschlagers alles andere als nachhaltig. Denn die Monokulturen werden mit großen Mengen an Pestiziden und Dünger behandelt. Menschen in den Anbaugebieten klagen über verunreinigtes Trinkwasser, die Arbeiterinnen und Arbeiter der Plantagen – viele stammen aus Nicaragua – über die Missachtung von Arbeits- und Menschenrechten.

Bild: Costa Rica ist Weltmarktführer im Export von frischer Ananas. Foto: phototrip / Alamy Stock

Papier muss nicht aus Holz sein

Papier aus landwirtschaftlichen Reststoffen ist keine neue Idee, doch in unserer industriellen Überflussgesellschaft war sie zeitweilig aus dem Blick geraten. Dabei hatten die Chinesen schon in der Antike Papier aus Reisstroh hergestellt. Und bis in das 20. Jahrhundert wurde in Europa Getreidestroh als billiges Rohmaterial für die Papierherstellung genutzt, bis es von Altpapier verdrängt wurde.

Natürlich, Altpapier ist ein Thema, mit dem das Start-up-Team immer wieder konfrontiert wird. Warum sollten wir Ananasblätter aus Costa Rica nutzen, wenn sich Papier doch wunderbar recyceln lässt? Recyclingpapier, da sind sich die Fachleute einig, ist eine sehr nachhaltige Lösung. Allerdings lässt sich laut Umweltbundesamt die Altpapier-Einsatzquote, also der Anteil des Altpapiers an der gesamten Papierproduktion, von fast 80 Prozent kaum noch erhöhen. Aktuell werden vier Fünftel des Papiers in Deutschland aus Altpapier hergestellt.

Merit Ulmer-Kasak ergänzt, dass sich die Fasern im Altpapierkreislauf verkürzen, sie lassen sich nicht endlos recyceln. Die Papierindustrie klage außerdem über die abnehmende Qualität des gesammelten Altpapiers. Weil immer mehr Kartonage und weniger hochwertiges Papier im Sammelcontainer landet, sinkt der Anteil der Frischfasern, die für ein stabiles Papier zumindest in kleinen Mengen notwendig sind.

Der globale Papierbedarf ließe sich ohne Weiteres durch anfallende Agrarreststoffe abdecken.

Die Industrie braucht also Frischfasern. Doch die müssen nicht zwangsläufig aus dem Wald stammen. «Der globale Papierbedarf ließe sich ohne Weiteres durch Agrarreststoffe abdecken, die auf Feldern wachsen, die wir ohnehin für unsere Lebensmittelproduktion bewirtschaften – also ohne zusätzliche Flächen für die Holzindustrie zu roden und Bäume zu fällen», sagt Peter van Rosmalen, der Gründer von «PaperWise». Die niederländische Firma verkauft seit bald zehn Jahren Papier aus landwirtschaftlichen Reststoffen. Ihr Papier, so van Rosmalen, sei laut einer Berechnung der Universität von Amsterdam sogar nachhaltiger als herkömmliches Altpapier, weil es ausschließlich mit grüner Energie hergestellt wird.

Ananaspapier hat PaperWise nicht im Angebot. Noch nicht. Das liegt unter anderem daran, dass Zellstoff aus Ananasfasern noch nirgendwo auf der Welt im industriellen Maßstab hergestellt wird. Es gibt nur ein paar kleine Manufakturen für Ananaspapier. Dabei wäre das Potenzial enorm: Allein in Costa Rica ließen sich laut eco:fibr aus den Pflanzenresten jedes Jahr 300.000 Tonnen Zellstoff für die Papierindustrie herstellen. Man könnte 1,5 Milliarden Energiewende-Magazine damit drucken – das ergäbe einen 4.500 Kilometer hohen Zeitschriftenstapel.

Ananasrückstände – bislang ein echtes Problem

Es wäre ein Gewinn für die Landwirtschaft und für die Natur, davon sind Ulmer-Kasak und ihr Team überzeugt. Für jede Tonne Ananas bleiben auf den Feldern 1,5 Tonnen Pflanzenabfall liegen, die in Costa Rica jedes Kind als «rastrojo de piña» kennt, Ananasstoppeln. Laut einer Studie von 2018 sind es 4,5 Millionen Tonnen pro Jahr. Die langen Blätter mit ihrer dicken Wachsschicht lassen sich schwer kompostieren. Auch das Häckseln und Unterpflügen ist für die meisten Landwirte zu aufwendig, weil ihnen die Maschinen fehlen. Deswegen hatten sie die Pflanzenreste bislang einfach in großen Haufen neben den Feldern verrotten lassen. Doch auch das wurde zum Problem: Der Abfall war eine Brutstätte für Stechfliegen, die die Rinderbestände in der Umgebung der Plantagen dezimiert haben. Die Regierung hat die Lagerung der Ananasstoppeln deswegen verboten. Doch das machte die Sache nicht besser: Jetzt besprühen viele die wasserhaltigen Blätter mit Chemikalien zur Trocknung und verbrennen sie anschließend auf dem Feld.

«Wenn man im Norden durch das Landesinnere fährt, sieht man die Felder vor sich hin schwelen und es ziehen dunkle Rauchwolken von den Feldern auf», erzählt Niklas Tegtmeier. 2019 fuhr das Team zum zweiten Mal nach Costa Rica, um die Idee voranzutreiben. Während einer fünfwöchigen Tour durch die Anbaugebiete erzählten kleine Plantagenbesitzer ihnen von ihrem Entsorgungsproblem. Zum einen koste die Entsorgung der Pflanzenreste viel Geld, zum anderen sei ihnen durchaus bewusst, dass die chemische Trocknung schlecht für Böden und Grundwasser ist. Sie berichteten den deutschen Besucherinnen und Besuchern, dass immer mal wieder Forscher, Künstler oder Unternehmer mit Ideen aufgetaucht seien, wie man die Blätter weiterverwenden könnte. Im Kunsthandwerk, in Biogasanlagen, für Bioplastik. Sie wussten auch, dass auf den Philippinen bereits eine Textilfaser aus den Ananasblättern hergestellt wird. Doch in Costa Rica ist bislang nichts wirklich passiert.

Wir können gerade den konventionellen Betrieben helfen, nachhaltiger zu wirtschaften.

Dem eco:fibr-Team wurde in Costa Rica schnell klar, wie schädlich die Ananas-Monokulturen für die Umwelt und die Menschen vor Ort sind. Doch klar war ihnen auch, dass ihre Idee den Ananasanbau nicht revolutionieren wird. «Der Anbau wird bedenklich bleiben, gegen die Monokulturen lässt sich wenig ausrichten», sagt Michelle Spitzer. «Aber wir können gerade den konventionellen Betrieben dabei helfen, nachhaltiger zu wirtschaften, wenn wir die Probleme bei der Beseitigung der Pflanzenreste anpacken.»

Zurück in Hannover machte sich Niklas Tegtmeier sofort an die Arbeit im Labor. Weil Blätter der Ananaspflanze in Deutschland nicht aufzutreiben waren, fing er zunächst mit den Blattschöpfen abgeschnittener Ananaskronen aus dem Supermarkt an. Zunächst musste er herausfinden, ob sich aus den Fasern wirklich Zellstoff für die Papierherstellung gewinnen lässt. Dazu löste er die Zellulosefasern aus den anderen Bestandteilen der Blätter heraus. Schnell zeigten sich die positiven Eigenschaften: Das Ananasgrün enthält viel Zellulose und wenig Lignin, das die Pflanze stützt, aber im Papier nichts verloren hat. Auch der Aufschluss, also die chemische Zerlegung, funktionierte einwandfrei. «Die Blätter lassen sich ohne hochkonzentrierte Chemie, ohne Druck und bei niedrigen Temperaturen aufschließen», stellt Tegtmeier klar. Ihm war es wichtig, dass das Verfahren nachhaltig ist, mit wenig Wasser und Energie und ohne die in der Papierindustrie übliche schwefelhaltige Chemie oder Chlorbleiche auskommt. «Es macht ja keinen Sinn, Reststoffe zu verwenden und dann mit der Chemiekeule draufzuhauen», erklärt er. Auch von der Agrarchemie konnte er im fertigen Zellstoff keinerlei Rückstände finden.

Unterwegs zur industriellen Herstellung

Seine Versuche macht Tegtmeier noch heute in den Uni-Laboren in Garbsen. Dort steht in einem Lagerraum die Kühltruhe von eco:fibr, deren Inhalt zeigt, dass das Verfahren zumindest im Labormaßstab von Anfang bis Ende funktioniert. Obenauf liegt eine Ananaspflanze, die mit ihren harten grünen Blättern und dem handtellergroßen Stamm wie ein Riesenlauch aussieht. Merit Ulmer-Kasak zieht unter dem Grünzeug drei Flaschen mit verschiedenfarbigem Pflanzenbrei heraus und stellt sie auf den Arbeitstisch. «Die zerkleinerten Blätter kommen erst mit Lauge in einen Reaktor», erklärt sie. Dort werden die Zellulosefasern herausgelöst (Flasche 1, grünkohlgrün). Dann wird der Zellstoff gewaschen (Flasche 2, sauerkrautgelb) und anschließend mit Wasserstoffperoxid gebleicht (Flasche 3, milchig weiß). Der letzte Schritt ist die Trocknung. Im industriellen Prozess würde der Zellstoff dann in Ballen gepresst und an die Papierhersteller geliefert.

Damit andere Unternehmen die Idee mit dem Ananaszellstoff nicht einfach kopieren, hat eco:fibr Patente auf den Prozess und das Produkt angemeldet. Die Prüfung beim Europäischen Patentamt ist im Gange. Das Führungsquartett arbeitet mittlerweile Vollzeit am gemeinsamen Projekt. Sie müssen nicht mehr nebenbei jobben, sondern können sich von den Fördergeldern kleine Gehälter auszahlen. In ihren Teammeetings sprechen sie auch über Urlaub, Privatleben und Altersversorgung. Floskeln wie «Work hard, play hard» und das «toxische Gründerbild», wie sie es nennen, seien ihnen fremd, sagt Michelle Spitzer. Es sei ihnen bewusst, dass sie einen langen Atem brauchen und mit den eigenen Kräften haushalten müssen.

Aktuell stehen im Labor Mischungsversuche und die Rezeptentwicklung für die finalen Produkte an. Außerdem soll der Herstellungsprozess, an dessen Ende der getrocknete Zellstoff zu großen Ballen gepresst wird, noch sauberer werden. Dafür testet ein Student gerade im Rahmen seiner Masterarbeit im Uni-Labor eine Membrananlage, mit der sich Wasser und Chemikalien aus dem Faseraufschluss möglichst gut wiederverwenden lassen.

Rund zwei Tonnen Zellstoff hat eco:fibr mittlerweile mit einem kleinen Rührkesselreaktor hergestellt. Der Apparat aus Stahl steht in einem menschenleeren Neubau auf dem Forschungscampus und kann bis zu 150 Liter Zellstoffbrühe verarbeiten. Proben davon schickt eco:fibr an Papierhersteller wie die traditionsreiche Manufaktur Hahnemühle im niedersächsischen Dassel, damit diese den Zellstoff auf ihren Anlagen testen können. Das Technikteam bei Hahnemühle hat in ersten Versuchen bestätigt, dass Ananaszellstoff im Papier ein vollwertiger Ersatz für Holzfasern sein kann.

Auf der Suche nach der passenden Anwendung

Könnten Ananasblätter also Holz als Rohstoff tatsächlich aus dem Markt drängen? Daran glaube er eher nicht, sagt der Papieringenieur Johann Schulte am Telefon. Trotzdem ist der Rheinländer sicher, dass das Ananaspapier aus Hannover seine Daseinsberechtigung habe und auch preislich konkurrieren könne. Er ist sogar so überzeugt, dass er sich – wie eine Handvoll anderer privater Investorinnen und Investoren – finanziell an eco:fibr beteiligt hat. 340.000 Euro erhielt das Start-up Anfang 2023 von Menschen wie Schulte, die daran glauben, dass Alternativen zu Holz auf dem Papiermarkt eine Zukunft haben.

Der 64-Jährige bezeichnet sich selbst als «Papiermacher mit Herz und Seele» und unterstützt das Gründerteam mit seinen Kontakten in die Papierindustrie. «Dort sind alternative Fasern gerade ein Riesenthema», sagt er. «Wir müssen nur die eine Nische finden, wo der Ananaszellstoff optimal passt.» Er nennt ein Beispiel, wo eine alternative Faser massenhaft Verwendung findet: Teebeutel, die heute mehrheitlich aus Zellulose der Faserbanane hergestellt werden.

Ich bin mir zu 100 Prozent sicher, dass unser Zellstoff irgendwo seinen Platz findet.

Das eco:fibr-Team hat schon einige Anwendungsfälle getestet. Für Hygienepapier sei der Zellstoff gar nicht geeignet, sagt Kolbeck. Auch der Versuch mit Kaffeefiltern aus Ananaspapier war wenig erfolgreich, der Zellstoff erwies sich als zu dicht. Vorstellen kann Kolbeck sich aber Faltschachteln für hochwertige Produkte, die an Endkunden gehen. Schließlich sei Ananaspapier fest und stabil. Dazu kommt das positive Image der Frucht, das sich gut vermarkten lässt: sonnig, süß und sympathisch. «Ich bin mir zu 100 Prozent sicher, dass unser Zellstoff irgendwo seinen Platz findet», sagt Kolbeck.

Erste Demonstrationsanlage für 2025 geplant

Ob sich das Verfahren im industriellen Maßstab bewährt und zu welchem Preis sich der Zellstoff produzieren lässt, wird das Team von eco:fibr erst dann sehen, wenn seine erste Anlage läuft. Deswegen steht jetzt der nächste entscheidende Schritt für das junge Unternehmen an: Es muss Geld einsammeln für eine Demonstrationsanlage in Costa Rica. Drei bis vier Millionen Euro werde wohl allein die Anlage kosten, die er aktuell mit einem Ingenieurbüro plane, erzählt Kolbeck. Wenn die Investorensuche erfolgreich ist, soll die Anlage 2025 in einer Freihandelszone in Costa Rica den Betrieb aufnehmen. Derzeit führten sie Gespräche mit möglichen Lieferanten von Ananasblättern, Vermietern, Banken und Behörden in Costa Rica.

Weil es in dem mittelamerikanischen Land keine Papierindustrie gibt, will eco:fibr den dort produzierten Zellstoff zunächst nach Deutschland verschiffen, wo schon die ersten Kontakte zu Kunden geknüpft sind. «Es ist ein großes Vorhaben, das Reststoffproblem in Costa Rica zu lösen. Aber wenn unsere Anlage in ein oder zwei Jahren steht und wir dort ein paar Tonnen verarbeitet haben, dann wäre ich schon sehr stolz und glücklich», sagt Niklas Tegtmeier. Einige Brocken Spanisch hat er bereits an der Uni gelernt. Sobald die Anlage errichtet ist und ihren Betrieb aufnimmt, möchten Tegtmeier und Kolbeck auf jeden Fall für ein paar Monate vor Ort sein.

Die beiden wollen zudem versuchen, für ihre Zellulose aus Costa Rica auch Abnehmer vor Ort zu gewinnen. Bei ihrem letzten Besuch im Mai haben sie die Chancen schon mal ausgelotet. Sie besichtigten eine Fabrik, die Kartons herstellt. Und zwar genau die Kartons, mit denen die Ananas-Ernte von Costa Rica aus in die Welt verschifft wird. «Das wäre für mich die coolste Idee», sagt Kolbeck begeistert: «Ananas, verpackt in Ananaskartons!»

Gewinner des MakeItMatter-Award 2024

Der von den EWS ausgelobte «MakeItMatter-Award» zeichnet Start-ups aus, die mit ihrer Unternehmensidee eine dreifach nachhaltige Wirkung erzielen – ökologisch, ökonomisch und sozial. Jährlich werden Preisgelder in Höhe von insgesamt 40.000 Euro an auszeichnungswürdige Vertreter für nachhaltiges Wirtschaften vergeben. Die eco:fibr GmbH überzeugte die Fachjury im Wettbewerb 2024 mit dem hohen Innovationsgrad und der Nachhaltigkeit der Geschäftsidee, die der großen Nachfrage der Papierindustrie nach alternativen Zellstoffen entgegenkommt und in Costa Rica mit sicheren und fairen Arbeitsplätzen einen gesellschaftlichen Mehrwert schaffen will. Mehr Infos finden Sie hier: «MakeItMatter-Award».

-

«Die Zeit der Pilze wird kommen»

Komplett recycelbare Baustoffe sind für den Architekten Dirk E. Hebel mehr als eine Vision. Er entwickelt solche Materialien – aus dem Wurzelwerk von Pilzen.

-

Drohnen lassen Bäume regnen

Wälder aufzuforsten ist dringend geboten – aber leider langwierig. Nun will ein Berliner Start-up mit dem Einsatz von Drohnen für deutlich mehr Tempo sorgen.